Неорганические пигменты (красители) Bayferrox для окрашивания силикатного кирпича

Вступление

Выпускаемый с конца позапрошлого столетия силикатный кирпич превратился во многих частях света в излюбленный строительный материал. В Европе силикатный кирпич выпускается в больших объемах, главным образом, в Германии, Голландии. Англии, Швейцарии. Дании и Швеции. Основная доля производства приходится на пустотелые блоки и дырчатый кирпич, используемые для возведения несущих наружных стен или перегородок. При соответствующем качестве силикатный кирпич может также с большим успехом использоваться как полнотелый кирпич для гладкой лицевой кладки. Наряду с полнотелым силикатным кирпичом, имеющим гладкую поверхность, часто предлагается также так называемый колотый кирпич с поверхностью под карьерный камень для лицевой кладки. Гладкая лицевая кладка и в еще большей мере кладка из колотого силикатного кирпича отличается особым архитектурным эффектом. Этот эффект усиливается благодаря возможности применения цветного силикатного кирпича. Для этого сегодня имеются неорганические пигменты, надежно обеспечивающие устойчивую окраску силикатного кирпича. Лицевая кладка из окрашенного силикатного кирпича, местами уже находящая применение, подчеркивает многосторонние возможности этого материала.

Пигменты

Согласно результатам проведенных до сих пор исследований устойчивая окраска силикатного кирпича может быть обеспечена только в том случае. когда вся известково-песчаная масса окрашена соответствующим пигментом (красителем). Покраска поверхности - независимо от состава краски - не может заменить стойкости окрашивания в массе и. кроме того, закрывает характерную структуру силикатного кирпича.

Применяемые пигменты должны выполнять следующие требования:

- стойкость к действию извести

- стойкость к температурам, возникающим при затвердевании кирпичей,

- свето- и атмосферостойкость, так как окрашенный силикатный кирпич должен сохранять свой цвет также и при использовании для наружной кладки.

Исследования показали, что кроме органических пигментов (красителей), которые не подходят для окрашивания силикатного кирпича из-за плохой щелочестойкости или недостаточной свето- и атмосферостойкости, также и некоторые неорганические пигменты (красители) непригодны для этой цели.

Приведенные ниже продукты из ассортимента неорганических пигментов Bayferrox® полностью пригодны для производства силикатного кирпича:

Красный все красные типы Bayferrox®

Желтый все желтые типы Bayferrox® Colortherm 3950

Коричневый" Bayferrox®645 Т

Черный Bayferrox® 303 Т

Зеленый Chromoxidgrun (хромоксидный зеленый) GX. GN

*путем смешивания красного и желтого пигментов Bayferrox® с пигментом Bayferrox® 303 Т можно получить различные коричневые оттенки

Как видно из приведенного выше перечня, большая часть черных и коричневых пигментов Bayferrox6' не вошла в этот список. Это вызвано тем, что в результате окисления черный пигмент Bayferrox^ претерпевает при пропаривании изменения цвета в направлении красно-коричневого и поэтому является непригодным. С одной стороны это касается также и коричневых типов, так как они получаются путем смешивания красных и желтых и/или черных пигментов (красителей) Bayferrox®. С другой стороны, желтые пигменты Bayferrox, хотя они при нормальном воздействии температуры (> 180 43) также претерпевают изменения цвета в направлении красного, являются стабильными при пропаривании. Это обусловлено особенностью процесса твердения при пропаривании. заключающейся в том, что даже при пропаривании при 16 бар (204 "С) химически связанная вода в желтом пигменте Bayferrox* не отщепляется.

Введение пигмента при производстве силикатного кирпича

При рассмотрении производства силикатного кирпича возникает вопрос о том, где и когда в процессе производства лучше всего вводить пигмент (краситель). Это зависит от применяемой на заводе технологии производства. В принципе используются как непрерывные, так и периодические технологии смешения известково-песчаной массы. Как правило, стремятся к введению пигмента (красителя) после реактора, чтобы реактор был свободен от краски. Но это возможно лишь в том случае, когда послевключенный смеситель обеспечивает интенсивное смешивание пигмента (красителя) с массой. Очень мелкозернистые пигменты (красители) не поддаются полному распределению в относительно сухой известково-песчаной массе при недостаточной эффективности перемешивания. Поэтому высокая красящая способность пигментов (красителей) используется неполностью и, кроме того, могут образовываться нежелательные цветные вкрапления.

При периодической технологии рекомендуется применять интенсивный смеситель принудительного действия, если пигмент (краситель) должен вводиться после реактора. Кроме того, известно, что интенсивное последующее смешивание улучшает качество кирпича. При непрерывной технологии с применением в большинстве случаев двухвальных смесителей нельзя обеспечить хорошего распределения пигмента в послевключенном смесителе. Поэтому при непрерывной технологии следует вводить пигмент (краситель) уже в предвключенный смеситель, чтобы пигмент мог пройти двойной процесс смешивания. Кроме того, пребывание известково-песчаной массы в реакторе благоприятствует смешиванию пигмента с массой в послевключенном смесителе. В связи с относительно плохими свойствами текучести порошкообразных пигментов необходимое в этом случае непрерывное дозирование пигмента приводит к трудностям, если к точности дозирования предъявляются строгие требования. Эти обе проблемы - точное непрерывное дозирование порошкообразных пигментов или водной суспензии и хорошее смешивание - могут быть сегодня без труда решены с помощью современных дозаторов и диспергаторов. Однако при вводе водной суспензии необходимо учитывать, что степень пигментирования ограничена, а именно тем, что для регулирования формовочной влажности можно вводить только ограниченное количеств.

Применение гранулированных пигментов для производства силикатного кирпича не рекомендуется. Это вызвано тем, что в отличие от бетонной брусчатки распределение гранулята в мелкозернистой известково-песчаной смеси требует намного больше времени и диспергирующей энергии и в конце концов все равно приводит к проблемам. Если же несмотря на это гранулированные пигменты в связи с их неоспоримыми преимуществами все-таки представляют интерес, необходимо предварительно провести испытания в заводских условиях .

Зависимость оттенка от количества пигментов и других факторов

а) Количество пигмента (красителя)

Долю пигмента лучше всего определять в весовых процентах по отношению к общей массе песка и извести, независимо от того, вводится ли пигмент в виде сухого порошка или водной суспензии. Так как силикатный кирпич в большинстве случаев имеет только светлую собственную окраску, можно без труда выпускать окрашенный силикатный кирпич в диапазоне от нежных пастельных оттенков до интенсивных цветов, но именно из-за этой светлой собственной окраски нельзя получить интенсивный цвет глиняного кирпича. Ниже представлены ориентировочные показатели необходимого количества пигментов (в процентах по отношению к общей массе):

Пастельные тона 0,2 - 0,5 % пигмента

Оттенки средней интенсивности 0,5 -1 % пигмента

Интенсивные тона 1 - 2 % пигмента

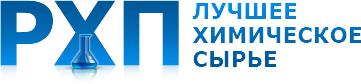

Как и при окрашивании других строительных материалов, например, бетона, штукатурки, раствора и т.п., в случае силикатного кирпича отмечается, что процентный рост интенсивности окраски уменьшается с ростом добавки пигмента, т.е. существует так называемый предел насыщения. На рис. 1 на примере пигмента Bayferrox® 920 (желтый) показан рост интенсивности окраски в зависимости от вводимого количества пигмента. Измерения проводились колориметром на соответственно пигментированных образцах, которые пропаривались 8 часов при 8 бар. Отсюда следует, что в пределах 0 - 1 % пигмента прирост интенсивности окраски является гораздо большим, чем в диапазоне 1 - 2 % пигмента.

b) Цвет сырья

Цвет силикатного кирпича определяется, в основном, собственным цветом применяемого песка, так как известь - за редкими исключениями - имеет белый цвет, который колеблется лишь незначительно. Так как согласно результатам микроскопических исследований пигмент зафиксирован в вяжущем, которое не полностью обволакивает зерна песка, результирующий оттенок в существенной мере зависит от собственного цвета песка.

Легко понять, что этот собственный цвет играет тем большую роль, чем меньше добавка пигмента. Как правило, песок, применяемый в промышленности силикатного кирпича, отличается более или менее интенсивным коричневым цветом, зависящим, в основном, от содержания оксида железа. Поэтому с увеличением интенсивности собственного цвета песка оттенок смещается, например, при желтом цвете - в направлении более темного, более грязного оттенка, при красном - в направлении голубовато-красного, а при зеленом - в направлении более грязного голубовато-зеленого оттенка. Поэтому нельзя забывать о том, что производство равномерно окрашенного силикатного кирпича в течение длительного времени связано с определенными трудностями, так как даже песок из одного и того же карьера не всегда имеет одинаковую окраску. Следовательно, кроме других факторов, которые, как известно, влияют на цвет силикатного кирпича в зависимости от применяемого песка, необходимо при производстве окрашенного силикатного кирпича также обращать внимание на собственный цвет песка, чтобы исключить слишком большие колебания оттенков при производстве. С другой стороны, определенное, не слишком массивное нюансирование может положительно влиять на внешний вид лицевой кладки.

с) Содержание извести

Всегда следует исходит из того, что с ростом содержания извести в смеси оттенок становится более светлым при неизменном содержании пигмента. Поэтому интересно знать, в какой мере технологически обусловленные колебания содержания извести могут приводить к заметному влиянию на результирующий оттенок силикатного кирпича. Однако, соответствующие эксперименты показали, что это наступает только при относительно больших колебаниях содержания извести. Расхождения содержания извести порядка ± 1 % практически не оказывают влияния на результирующий оттенок.

d) Условия затвердевания

Существенно большее влияние на оттенок оказывают условия затвердевания. Наши опыты показали, что с ростом давления пара цвета становятся заметно более бледными. Условия испытаний изменялись в диапазоне 8 - 16 бар. Производное времени затвердевания и давления пара составляло при этом в каждом случае 64 бар * час. Наиболее часто встречаемые условия затвердевания составляют 8 часов при 8 бар или 4 часа при 16 бар. Пигментированный силикатный кирпич, который отверждался пропариванием при указанных условиях, характеризуется при одинаковом количестве пигмента четкими различиями оттенков, а именно в том смысле, что оттенки кирпича, пропариваемого при 16 бар являются более бледными, чем в случае кирпича, пропариваемого при 8 бар. Так как можно исключить реакцию между известью и пигментом, этот эффект осветления следует объяснить образованием различных продуктов реакции и количествами связующего при реакции между известью и кремневой кислотой песка. Дело в том. что осветляющий эффект наблюдается уже в непигментированных кирпичах, как это удалось установить путем измерения белизны силикатного кирпича при указанных условиях. Описанный здесь эффект наблюдается не только в лабораторных опытах, но и воспроизводится также в соответствующих производственных испытаниях. Отсюда можно сделать вывод, что для достижения максимальной интенсивности окраски при заданном количестве пигмента предпочтительным условием производства силикатного кирпича является пропаривание при 8 бар.

Прочность пигментированного силикатного кирпича

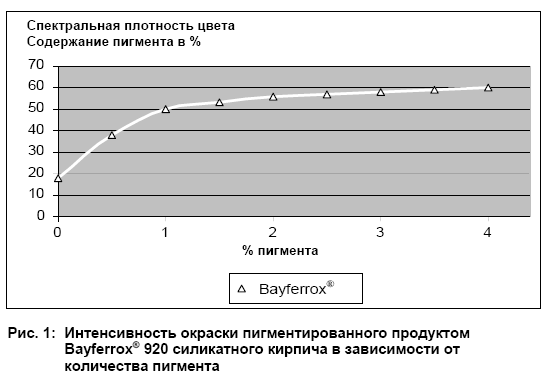

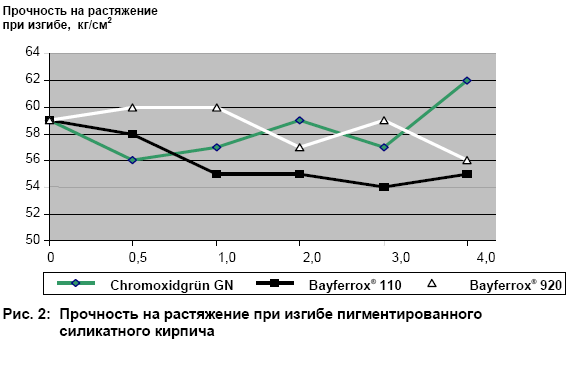

Для производителя силикатного кирпича важно знать, как прочность силикатного кирпича может изменяться в зависимости от добавки пигментов. Для выяснения этого вопроса были изготовлены призмы из известково-песчаной смеси размером 16 х 4 х 4 см, доля пигмента в которой возрастала до 4 вес-% - по отношению к общей, т.е. до количества, которое практически не применяется. Призмы пропаривались 8 часов при 8 бар и через 24 часа испытывалась их прочность на сжатие и растяжение при изгибе. На рис. 2 и 3 представлены результаты испытаний, проведенных с пигментами Bayferrox* 110 (красный), Bayferrox6' 920 (желтый) и Chromoxidgrun (хромоксидный зеленый) GN. Результаты показывают, что прочность не снижается даже при экстремально высоких добавках пигментов.

Осветление силикатного кирпича диоксидом титана

В заключение следует еще указать на возможность осветления силикатного кирпича добавкой диоксида титана, как это уже широко практикуется для повышения белизны во влажном состоянии белых цементов. Из множества типов, предлагаемых на рынке, для этих целей оказались полностью подходящими необработанные анатазные типы, так как в данном случае рутильные типы не обеспечивают никаких преимуществ и к тому же слишком дороги. Абсолютная белизна, достигаемая путем добавки диоксида титана, конечно же зависит от исходной белизны применяемого сырья. Эта исходная белизна определяется, как уже было указано, главным образом, собственной окраской используемого песка. Во всяком случае уже малая добавка диоксида титана приводит к явному отбеливанию, особенно во влажном состоянии кирпича. Как и при добавке цветных пигментов при отбеливании диоксидом титана наблюдается значительное снижение процентного роста при увеличении количества пигмента. Наиболее экономичные показатели достигаются при количестве пигмента от 0,5 до 2%.

Назад в раздел